埋弧焊(SAW)工藝介紹

埋弧焊簡稱SAW焊,SAW是英文 Submerged Arc Welding 的縮寫。埋弧焊是一種靠電弧在焊劑層下燃燒進行焊接的方法。其實質與使用焊條的電弧焊是一樣的,屬于以熔渣保護為主的氣-渣聯合保護的電弧焊。在自動埋弧焊過程中,送絲、行走、送焊劑和回收焊劑等全由機械裝置來完成。所以說,自動埋弧焊是當今焊接生產效率較高的機械化焊接方法之一,而且埋弧焊的成本也比較低。埋弧焊是高率、低成本、被廣泛采用的焊接方法。

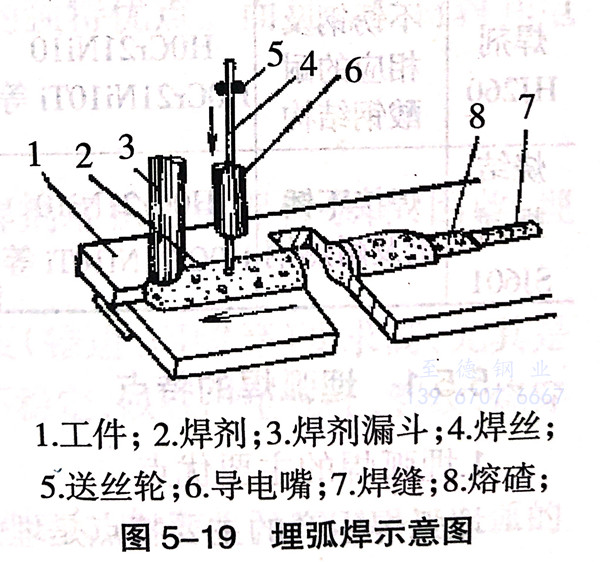

埋弧焊的焊接過程,見圖5-19。首先通過焊劑漏斗在焊件表面覆蓋一層顆粒狀焊劑,送絲機構將焊絲經導電嘴送到焊劑層下,并引燃電弧。電弧除直接加熱焊件和焊絲形成熔池及熔滴外,其輻射熱還熔化周圍的焊劑而形成熔渣。部分焊劑和金屬甚至被加熱成蒸氣而把熔渣排開,形成一個籠罩著電弧和熔池的氣泡,使焊接高溫區與外界空氣隔離,防止空氣侵入。隨著電弧向前的移動,熔池前部也向前延伸,熔池后部則逐漸冷卻凝固形成焊縫。重量較輕的熔渣浮在熔池表面,冷卻后成為渣殼。

埋弧自動焊機由焊劑漏斗、焊絲盤、送絲機構、導電嘴和控制等組成,全部裝在一個能自動行走的小車上,用電纜與焊接電源及制箱連接。焊接時,只要按下啟動按鈕,整個焊接過程(包括引弧、絲、小車行走等)將自動進行。

由于采用裸焊絲,且導電嘴長度僅約50mm,同時,渣層可防止屬飛濺,所以,埋弧焊可采用大電流(300A~2000A)進行焊接,使界接速度和熔深大大增加。

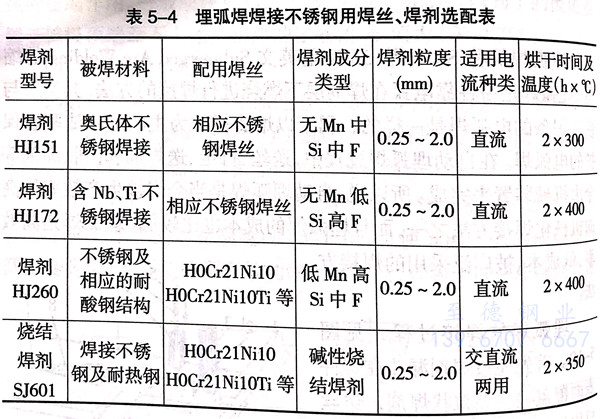

埋弧焊焊接不銹鋼管所用的焊接材料、焊絲和焊劑見表5-4。

一、埋弧焊的特點

1. 埋弧焊的主要優點

埋弧焊生產特點是埋弧、自動和大電流。埋弧自動焊有如下優點:

a. 生產效率高

這是因為,一方面焊絲導電長度縮短,電流和電流密度提高,因此電弧的熔深能力和焊絲熔敷效率都大大提高。埋弧焊一般不開坡口單面一次焊熔深可達20mm.另一方面由于焊劑和熔渣的隔熱作用,電弧上基本沒有熱的輻射散失,飛濺也小,雖然用于熔化焊劑的熱量損耗有所增大,但總的熱效率仍然大大增加,因而使埋弧焊的焊接速度可以大大提高;以厚度8mm~10mm鋼板對接為例,單絲埋弧焊速度可達30m/h~50m/h,雙絲或多絲埋弧焊還可提高一倍以上,而手工焊條電弧焊則僅為6m/h~8m/h。

b. 焊縫質量高

埋弧焊時焊劑對電弧空間有可靠的保護,可有效地防止外界空氣的侵人。電弧區主要成分是二氧化碳,焊縫金屬中含氮量、含氧量大大降低。另外,焊接參數可以通過自動調節保持穩定,焊縫的化學成分和性能比較均勻,機械性能比較好,焊縫表面光潔平直。同時,因熔深較大,故不易產生未焊透的缺陷。因此,對焊工技術水平要求可以適當降低。

c. 勞動條件好

由于實現了機械化、自動化焊接,除了減輕手工焊操作的勞動強度外,它沒有弧光輻射,這是埋弧焊的獨特優點。而且焊接材料和電能的消耗較低。

2. 埋弧焊的主要缺點

a. 由于埋弧焊是依靠顆粒狀焊劑堆積形成保護條件,因此,埋弧焊一般僅適用于水平位置的焊接。

b. 對焊件邊緣的加工裝配精度(錯邊、間隙等)要求高,尤其是不銹鋼焊管。否則,會使焊接過程不穩定,以致產生氣孔、裂紋、燒穿等缺陷。

c. 由于埋弧焊電弧的電場強度較大,電流小于100A時,電弧的穩定性不好,因此,不適宜焊接厚度小于1mm的薄壁管。

二、 埋弧焊用焊絲和焊劑及其配合

1. 焊絲

埋弧焊用焊絲與手工電弧焊焊條鋼芯同屬一個國家標準。不銹鋼埋弧焊用焊絲,可參考YB/T 5092-1996《焊接用不銹鋼絲》等。焊絲直徑為ф1.6mm~6.0mm.不同牌號的焊絲應分類妥善保管,不能混用。焊前應對焊絲表面仔細清理,去除油污等雜質,防止焊接時產生氣孔等缺陷。

2. 焊劑

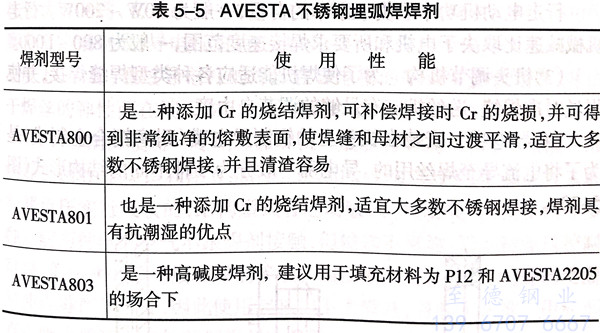

不銹鋼埋弧焊常用焊劑見表5-4。AVESTA 不銹鋼埋弧焊焊劑見表5-5。

一般焊劑在使用前必須在250℃下烘干,并保溫1~2小時。限用直流焊的焊劑使用前必經300℃~400℃烘干,保溫2小時,烘干后應立即使用。施焊時,覆蓋層焊劑堆積厚度要適中,過厚易導致焊縫成型惡化變壞,產生凹坑。

3. 焊絲和焊劑的選配

欲獲得高質量的埋弧焊焊接接頭,正確選用焊絲和焊劑是十分重要的。對耐熱鋼、低錳鋼、耐蝕鋼的焊接可選用中硅或低硅型焊劑并配合相應的合金鋼焊絲。對于鐵素體、奧氏體等高合金鋼,一般選用堿度較高的熔煉焊劑或燒結、粘結焊劑,以降低合金元素的燒損及向焊縫過渡較多的合金元素。

一般來說,高錳高硅低氟焊劑,用于碳鋼或韌性要求不高的場合,配用低合金鋼焊絲。無錳無硅高氟焊劑屬堿性焊劑,適用于韌性要求高或不銹鋼等高合金鋼的焊接。中錳中硅中氟焊劑屬中性焊劑,多用于低合金鋼、結構鋼焊接。

埋弧焊用的焊絲,應根據所焊鋼材類類別及對焊接接頭性能的要求加以選擇,并與相應的焊劑配合使用,如表5-4列出了埋弧焊焊絲、焊劑的選配。

三、埋弧焊焊機

埋弧焊焊機是由機械、電源和控制系統3個主要部分組成,它們主要特點如下:

1. 機械結構

現以MZ-1000型自動焊機的焊接小車為例來說明自動埋弧焊機的機械結構特點,其他各種自動埋弧焊機的結構均與此大同小異。它由送絲機、行走小車、機頭調整機構、導電嘴以及焊絲盤、焊劑漏斗等部件組成,通常還裝有控制盒。-

a. 送絲機

送絲機的主要作用是將直徑Φ3mm~φ6mm的焊絲自動輸送到電弧焊接區,它包括送絲傳動系統、送絲滾輪和矯直滾輪等。

送絲電動機功率取決于焊絲直徑,一般為40W~100W.額定轉速為2650r/min,可以均勻調節。送絲機構減速比取決于電動機轉速和所要求的送給速度范圍,一般為100~160。

b. 行走小車

包括行走傳功機構、行走輪及離合器等。行走輪一般應為橡膠絕緣輪,使小車與導電嘴絕緣。當離合器脫離時小車可以由手推動,當合上時則由電動機驅動。行走電動機功率取決于小車的自重,一般為40W~200W.行走機械減速比取決于電機和所要求焊接速度范圍,一般為800~1000.

c. 機頭調節機構

為了使焊機能適應各種類型焊縫焊接,并使焊絲對準焊縫,送絲機應有足夠的調節自由度。

d. 導電嘴

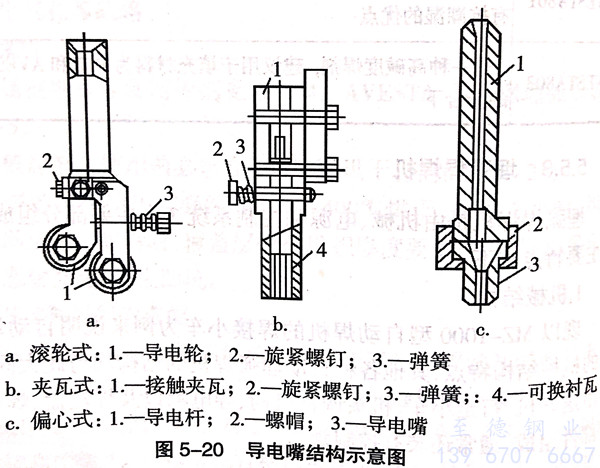

安裝在機頭上的銅制導電嘴(耐磨銅合金制成)是為了將電流導至焊絲用的。導電嘴一般分為3種不同的結構形式(圖5-20)。

滾輪式導電嘴由裝在導電板上的兩個耐磨銅滾輪組成。焊接電源線接在導電扳上。為了接觸導電良好,焊絲靠彈簧的張力夾緊在兩個滾輪之間。彈簧張力由螺釘來調節(圖5-20a)。

夾瓦式導電嘴是由兩個帶槽的銅夾瓦組成。用兩個帶彈簧的螺釘使-夾瓦壓向另一夾瓦,以保證夾瓦與焊絲之間有良好的接觸。接電纜用螺栓接在固定夾瓦上。為了延長使用壽命,可在夾瓦的溝槽中對不同直徑焊絲更換襯瓦。這種結構的導電嘴可以有效地導引焊絲的方向,并容許有較大的磨損(圖5-20b)。

對于小直徑(Φ1.6mm~Φ2mm)的焊絲,可用偏心式導電嘴,也稱管狀導電嘴,它是由導電桿和導電嘴組成(圖5-20c).導電嘴用耐磨合金鉻銅制成,導電桿有直的或彎的。導電嘴與導電桿不在一個同心度上,因此,通過導電桿的焊絲在導電嘴的端頭中受到彎曲,并由于焊絲的彈性而在端頭的出口處造成必要的接觸壓力。

e. 焊劑回收器

專用埋弧焊機一般裝有焊劑回收器。目前一般的焊劑回收器均是利用0.3MPa~0.4MPa個大氣壓的壓縮空氣造成局部負壓實行吸收的,結構型式有電動吸入、氣動吸入、吸壓式等多種。前兩種壓縮空氣不跟焊劑接觸,但輸送不可靠;后一種輸送控制可靠,但壓縮空氣直接和焊劑接觸。因壓縮空氣含水量高,焊劑受潮易使焊縫產生氣孔,因此使用起來都不太滿意,目前正在推廣用局部真空吸塵原理制造的新型焊劑回收器。

2. 焊接電源

埋弧自動焊可采用交流或直流電源進行焊接,可根據產品焊接要求及焊劑型號選定電源。一般低碳鋼及低合金結構鋼配用“焊劑430”或“焊劑431”時,焊接均應優先考慮采用交流電源。若用低錳低硅焊劑,必須選用直流電源才能保證埋弧焊過程電弧的穩定性。采用直流電源時一般采用直流反極性,以獲得較大的熔深。埋弧焊直流電源有ZXG-1000R、ZDG-1000R等。

埋弧焊焊接不銹鋼一般使用直流電源。粗絲埋弧焊一般采用電弧電壓自動調節式焊絲機構,配用陡降外特性電源。細絲埋弧焊采用等速送絲機,配用平或緩降外特性電源。

埋弧自動焊焊接電源空載電壓要求在70V~80V以上。由于焊接電流較大,埋弧自動焊電源的額定電流一般在700A~1000A之間。

3. 控制系統

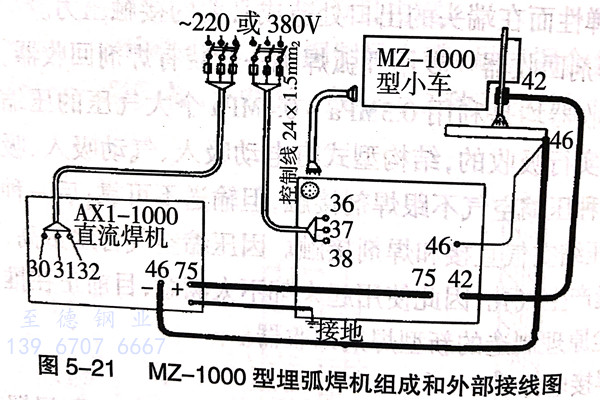

通用小車式埋弧自動焊機的控制系統包括:電源外特性控制、送絲和小車拖動控制及程序自動控制(其中主要是引弧和熄弧自動控制)。一般埋弧焊機,常有一控制箱來安裝主要控制電器組件,但實際上控制系統總還有一部分組件是安裝在小車上的控制盒和焊接電源箱內的,因此,使用時設備必須按照出廠時提供的外部接線安裝圖連接,如圖5-21。

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。