不銹鋼焊管渦流探傷檢測(ET)原理及操作流程

在現在不銹鋼焊管生產中,渦流檢測是焊管質量控制重要和必不可少的手段,因為渦流檢測特別適用于對不銹鋼焊管缺陷的檢測,而且可使焊管檢測、檢驗實現在線、高速、高效和自動化。因此,現在不銹鋼焊管生產廠大都采用渦流檢測,對焊管生產進行工序質量的控制和成品檢驗,為此,這里將對其作較詳細的介紹。圖10-4是在線渦流檢測儀照片。

一、渦流探傷原理

渦流探傷的原理是以電磁感應為基礎,當不銹鋼焊管經過通以交變電流的線圈時,焊管表面或近表面有缺陷部位的渦流將發生變化,導致線圈的阻抗或感應電壓產生變化,從而得到關于缺陷的信號。從信號的幅值及相位等可以對缺陷進行判斷。

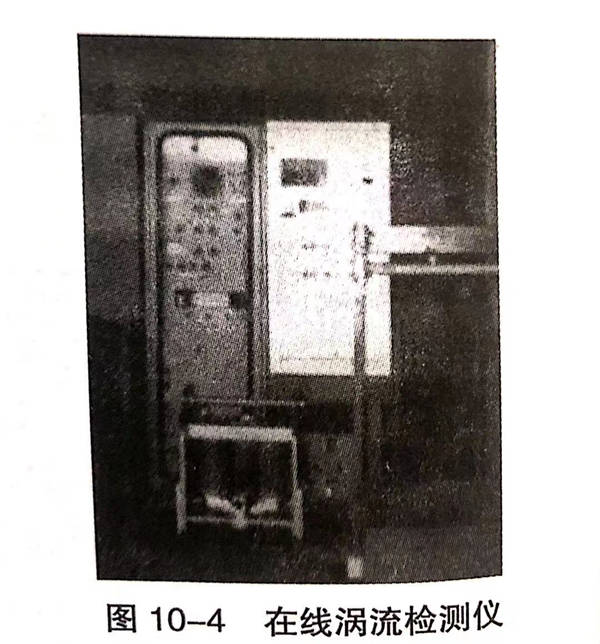

如圖10-5所示,當載有交變電流的檢測線圈靠近導電試件時,由于線圈磁場的作用,試件中會感應生成渦流。渦流的大小、相位及流動形式將會受到試件導電性等的影響,這時試件中的渦流會產生反作用磁場,又使檢測線圈的阻抗發生變化。

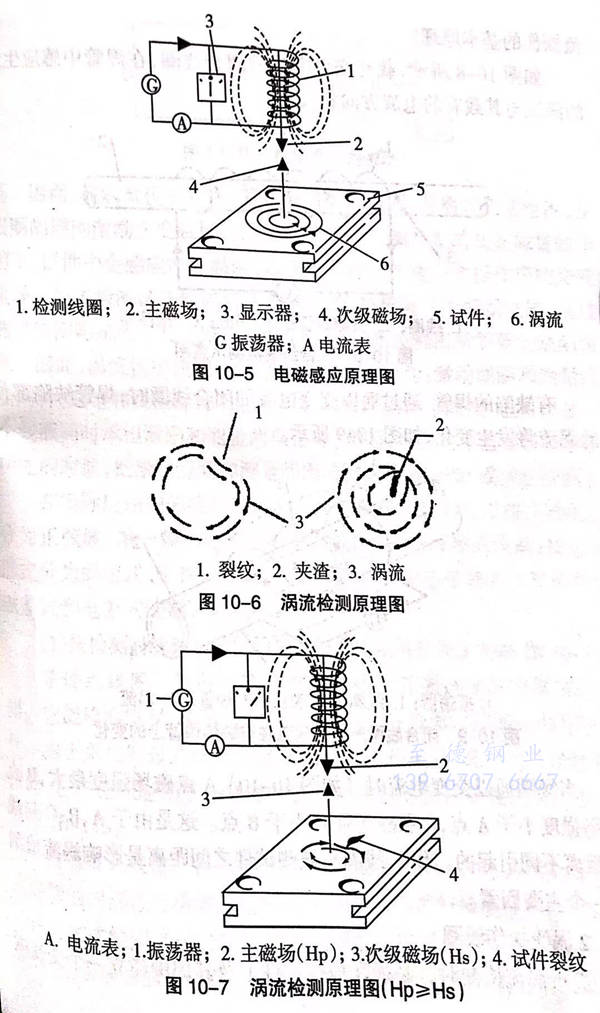

因此,通過測定檢測線圈的阻抗或感應電壓的變化,就可以引出被檢測試件的導電性差以及有無缺陷等結論。也就是試件的缺陷導致線圈的阻抗或感應電壓產生變化,這就會得到關于缺陷的信號。由信號的幅值及相位等的變化,就可以對缺陷進行判斷和識別。如圖10-6和圖10-7所示,由于試件表面和近表面存在有缺陷(裂紋或夾渣),使得試件上所感應渦流分布及流動發生畸變,從而改變了試件對檢測線圈阻抗的影響,只要能檢測到代表這些渦流畸變(即缺陷存在)的檢測線圈阻抗的變化,就可以確定試件有沒有缺陷,這就是渦流探傷的基本原理。

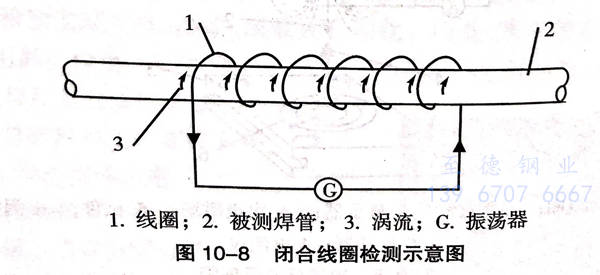

如圖10-8所示,載有交變電流的閉合線圈,在焊管中感應生成的渦流與其載有的電流方向相反。

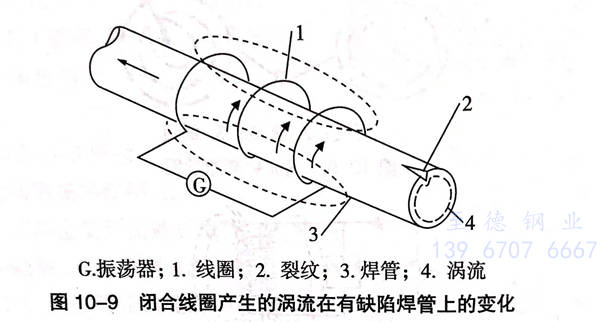

有缺陷的不銹鋼焊管,通過通以交變電流的閉合線圈時,焊管缺陷部位的渦流將發生變化,如圖10-9所示。

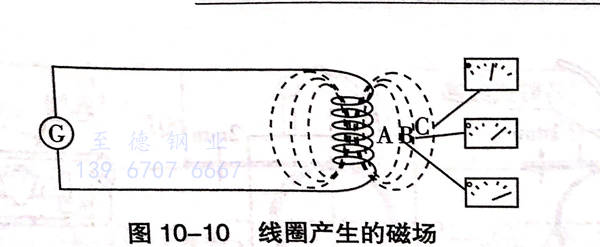

當線圈通以交變電流時(如圖10-10),A點磁場強度最大,B點磁場強度小于A點,C點磁場強度小于B點。這是由于A、B、C與線圈距離不同引起的。所以,線圈與被測試件之間距離是影響渦流檢測的一個主要因素。

二、渦流探傷線圈

進行渦流檢測時,必須在被檢試件上及其周圍建立一個交變磁場。因而,在渦流儀中,首先要有一個激勵線圈,并通以交變電流,在線圈的周圍激勵交變磁場的產生。在激勵線圈產生的交變磁場的作用下,試件中會感應產生渦流,這渦流同樣會產生一個反作用的交變磁場。為了檢測試件性能對渦磁場影響,還要有一個測量線圈,通過測量線圈阻抗的變化(或感應電壓的變化)來檢測出所需要的缺陷信息。因此,渦流儀中使用的線圈按其功用可分為:激勵線圈和測量線圈兩種(磁飽和線圈除外),它們可以是分開的兩個線圈,也可以是一個線圈同時承擔激勵和測量兩項任務。但是,常常在不需要區分線圈功能的時候,把激勵線圈和測量線圈稱為檢測線圈(或試驗線圈)。

在實際應用中的檢測線圈形式多種多樣,它們可以按激勵電源分為正弦波(單一頻率或多個頻率)和脈沖波電源激勵線圈;按運動形式分為固定式、平移式和旋轉式線圈;按獲取信號的方式又可分為磁差式和電差式線圈,等等。

1. 按檢測時線圈和試件的相互位置關系可分為3大類(圖10-11)

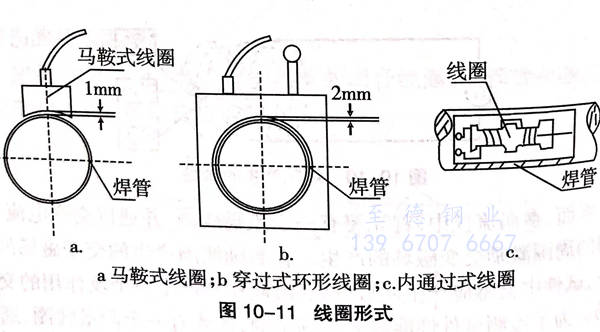

穿過式線圈 這種線圈是將試件插入并通過線圈內部進行檢測。它能檢測管材、棒材、絲材等各種可以從線圈內部通過的導電試件。由于采用穿過式線圈的渦流儀容易實現批量、高速的自動檢測,因此,它廣泛地應用于小直徑的管、棒、線材等試件的表而質量檢查,如圖10-11b。

內通過式線圈 在對焊管進行渦流檢測時,有時必須把線圈放入焊管的內部進行檢測,這種插人試件內部進行檢測使用的線圈稱為內通過式線圈,(10-11c)這種線圈適宜于對組裝好的鋼管進行檢測(從鋼管頂端插人線圈),或對大部件里的小直徑深孔、螺紋孔及厚壁鋼管的內壁表面質量進行檢測。

放置式線圈 又稱點式線圈或探頭和馬鞍式線圈,在檢測時是通過把線圈放置于被檢試件表面來進行的。這類線圈大多數繞成探頭形式,線圈內部一般帶有磁心,因而具有磁場聚焦的性質,靈敏區小,但靈敏度高,特別適合于大直徑的管材、棒材的表面檢測,如圖10-11a。

通常,放置式(馬鞍形)線圈與試件的距離為1mm;環形線圈(穿過式線圈)與試件的距離為2mm.

2. 按檢測線圈的使用方式一般分為絕對式、標準比較式和自比較式3種。

a. 絕對式

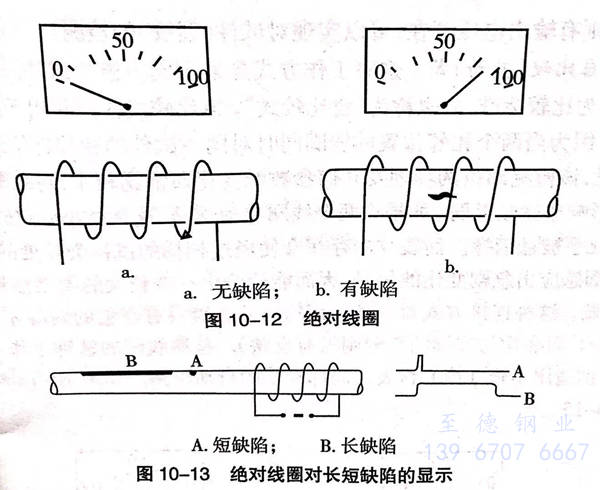

直接測量檢測線圈阻抗的變化。線圈在采用這種方式

工作時,當被檢試件的電導率和磁導率等不發生變化時,信號輸出電路(如電橋)無信號輸出;反之,若有信號輸出,則表示由于試件電導率和磁導率等變化的影響,使線圈阻抗發生了變化。因此,在檢測時可以先用標準試件放入線圈,調整儀器使信號輸出為零,再將被測試件放入線圈。這時,若仍無輸出,表示試件和標準試件的有關參數相同;若有輸出,則依據檢測目的的不同,可以分別判斷引起線圈阻抗變化的原因是由于電導率的變化還是裂紋及其他因素的影響,從而實現有關項目的檢測,如圖10-12和圖10-13.這種工作方式既可用于材質分選和測厚,又可以進行探傷,是許多渦流儀廣泛采用的一種工作方式。

絕對檢測線圈的優缺點:

優點:能顯示長缺陷。

缺點:對溫度敏感;對尺寸敏感;對電導率敏感;對短缺陷敏感性低。

b. 標準比較式

這種工作方式是同時用兩個參數完全相同的線圈,分別作用在標準試件和待測試件上,檢測兩個線圈中信號的差異來判斷被檢試件的差異。例如,差動連接的兩個線圈,當沒有試件時,差動連接的線圈上不會出現電壓。當把一根標準試件和一根待測試件同時分別放入兩個線圈,若兩根試件的各種參數相同,則線圈的輸出電壓仍為零,如果某一個或幾個參數不一樣(如試樣表面存在裂紋),則有輸出電壓存在,可以實現對試件(裂紋)的檢測。

c. 自比較(差動)式

這種工作方式是采用同一被檢試件的不同部

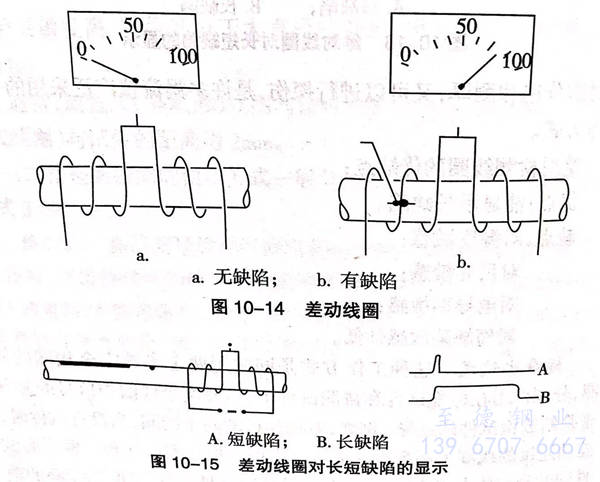

分作為比較標準,故也稱為“自比較式”。自比較式檢測常用于渦流探傷。因為當兩個相鄰位置的線圈同時對同一試件的相鄰部位進行檢測時,該檢測部位的物理及幾何參數的變化通常比較小,對線圈阻抗的影響也就較微弱。如果將兩個線圈差動連接,這種微小變化的影響便幾乎被抵消掉。而裂紋的存在會使經過掃描的試樣裂紋處的一個線圈感應出急劇變化的信號,因而能檢測出一個較大的差動信號(很明顯,這種連接方式對一條長而均勻的裂縫只有在它的兩端才會有指示,而在均勻連續的部分則沒有反映)。檢測線圈的這種工作方式特別適用于管(棒)材表面局部缺陷的自動檢測,如圖10-14和圖10-15。

差動檢測線圈的優缺點

優點:對溫度不敏感;尺寸變化不大時,對尺寸不敏感;對電導率不敏感;對短缺敏感性高。

缺點:長缺陷敏感性低或不敏感。

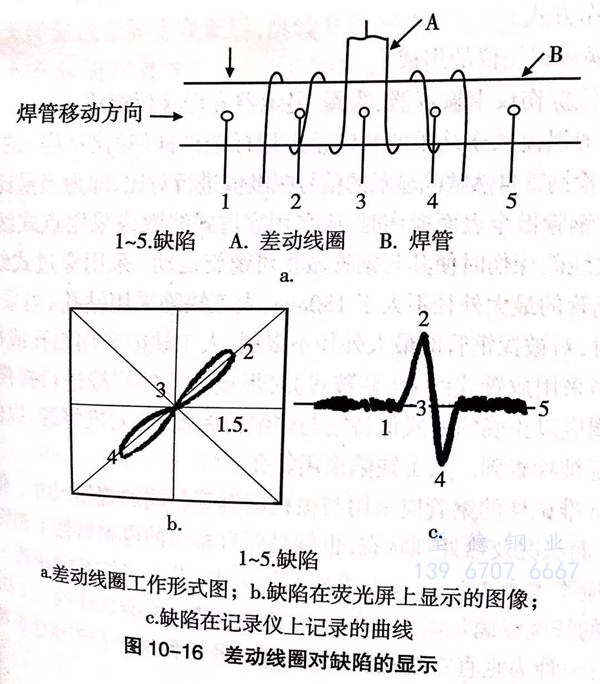

圖10-16所示的圖形是差動線圈檢測出的缺陷在熒光屏和記錄儀上顯示出的圖像和曲線。

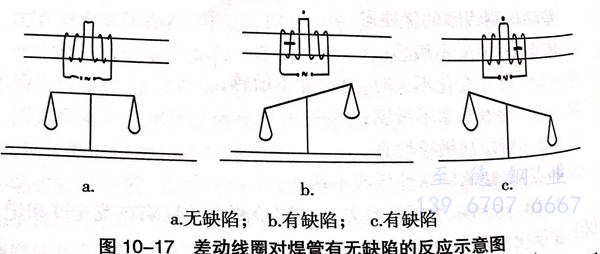

差動線圈檢測時,焊管有無缺陷的反應見圖10-17.

需要指出的是,上面介紹的工作方式都是采用反射法工作。也就是激勵線圈所產生的交變磁場(受試件渦流影響),被在同一側的測量線圈所接收。但是,在對薄壁管進行的渦流檢測中,有時還采用另一種工作方式-透射法。這是將激勵線圈和測量線圈分別放在管壁的內、外兩側,通過測量線圈透過管壁的交變磁場的變化來進行檢測的工作方式。

三、渦流探傷儀的組成

渦流探傷儀由振蕩器、線圈、顯示器和記錄儀組成。一般渦流探傷結果的判定是采用標準試樣(對比試樣)的人工缺陷和被檢鋼管自然缺陷顯示的信號幅度值進行對比,即為當量比較法。

對鋼管做全表面探傷時,應采用穿過式線圈或采用點式線圈。采用點式線圈探傷時使其與鋼管做相對螺旋運動。采用穿過式線圈時,被探鋼管的最大外徑不大于180mm,人工缺陷采用鉆孔。當采用點式線圈時,對被探鋼管的最大外徑不限制,人工缺陷采用鉆孔或槽口。

當采用放置式線圈(馬鞍式)對焊接鋼管的焊縫進行探傷時,檢測線圈應以正確的方式保持它與焊縫的距離,并對準焊縫,以便使整個焊縫被檢查到。人工缺陷采用鉆孔。

標準試樣的鋼管應采用與被檢測鋼管相同的規格尺寸、化學成分、表面狀況及熱處理狀態,也就是要有相似的電磁特性。鋼管的彎曲度應不大于1.5:1000,表面無氧化皮,無影響校準的缺陷。標準試樣的長度以滿足渦流探傷設備要求為準。標準試樣的人工缺陷為兩種:一種為垂直穿過鋼管表面的孔;另一種為平行于鋼管縱軸,兩測邊平行的槽口。

不銹鋼焊管探傷的人工缺陷應為五個,處于的標準試樣的中間位置,沿直線分布,彼此之間的軸向距離不小于200mm.另外,距兩端不大于200mm處應各加一個相同的人工缺陷,以檢驗端部效應。人工缺陷至少有一個應在焊縫上。

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。